智能浓缩与压滤

1.概述

煤泥水系统是我国湿法选煤工艺系统中必不可少的环节,也是选煤厂实现洗水闭路循环的必经之路,同时也,直接影响选煤厂洗选生产过程和选煤厂能否良好运转的关键路径。

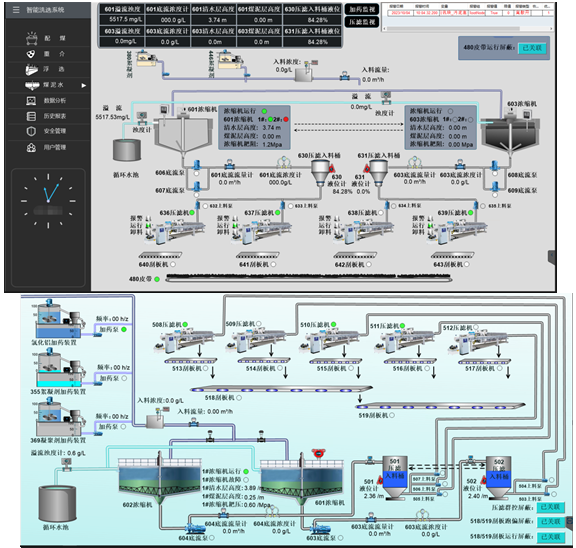

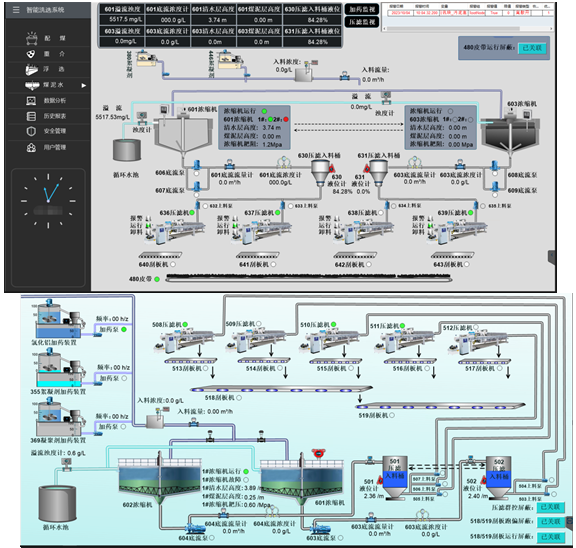

本公司通过煤泥水过程透明化检测、加药精推调控、压滤群控,实现煤泥水系统的良性运转,达到清水洗煤。

2.控制系统架构

煤泥沉降脱水数据库与运行数据库建设;

全流程透明检测系统;

浓缩池入料流量、浓度检测;

水质硬度、pH值检测;

溢流浊度、底流浓度检测;

清水层厚度、浓缩机扭矩、耙位检测;

压滤入料桶桶位、压滤入料泵运行状态、压滤机及相关闭锁设备运行状态;

凝聚剂、絮凝剂、助滤剂协同优化控制系统;

浓缩机泡沫监测与处理;

压滤群控系统;

移动智能终端监控系统;

异常报警:压耙、泡沫、底流浓度、溢流浓度超限、滤布破损、粘料等

3.关键技术

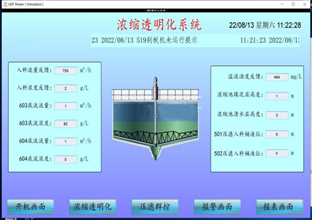

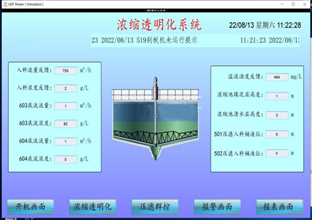

3.1 浓缩过程并行仿真与浓缩过程透明化技术

(1)基于计算流体动力学仿真技术(模拟技术现场实测结果 实现浓缩过程数据生、在线实时展示);

(2)现场传感器检测技术:包括浓缩机溢流浓度、缩机入料浓度,流量、缩机底流浓度、缩机煤水界面仪;

(3)并行仿真与现场检测相结合实现浓缩过程透明化,利于煤泥水健康保障功能的实现。

3.2 药剂协同添加

协同凝聚剂、絮擬剂和助滤剂三种药剂智能添加,成为溢流水澄清、浓缩与压滤负荷匹配、降低药剂消耗的重要保障,协同算法采用案例推理及深度学习等优化算法实现。

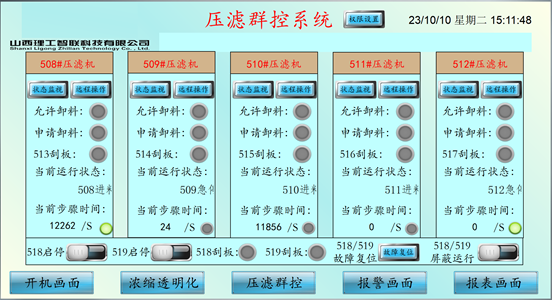

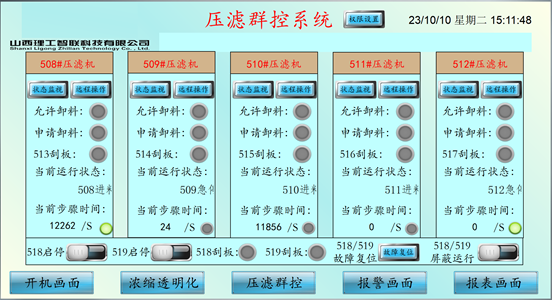

3.3 压滤群控

让通过监测入料桶液位、底流浓度、滤液水流量、压滤机入料压力等指标监测,实现压滤机自动补料、智能排队、协同作业、异常报警。

3.4采用移动终端实现有人巡视,无人值守

开发了移动智能终端,减少岗位人员,提高劳动效率。通过搭建无线网络平台,实现压滤机之间的无线连接,依据现场压滤工艺运行约束,采用目前流行的移动控制智能终端(pad),开发了压滤过程群控软件(工业APP),实现了浓缩压滤的负荷匹配,保障煤泥水系统的健康运行。

4. 技术指标

药剂消耗降低5%-15%;

保证浓缩机溢流浓度满足选煤厂洗水浓度要求,实现清水洗煤。

5.应用实例

某厂应用实例:

效益分析:

1、实现清水洗煤

2、药剂消耗降低约10%

3、杜绝压耙事故造成的损失

4、实现有人巡视无人值守,降低安全风险

智能浓缩与压滤

1.概述

煤泥水系统是我国湿法选煤工艺系统中必不可少的环节,也是选煤厂实现洗水闭路循环的必经之路,同时也,直接影响选煤厂洗选生产过程和选煤厂能否良好运转的关键路径。

本公司通过煤泥水过程透明化检测、加药精推调控、压滤群控,实现煤泥水系统的良性运转,达到清水洗煤。

2.控制系统架构

煤泥沉降脱水数据库与运行数据库建设;

全流程透明检测系统;

浓缩池入料流量、浓度检测;

水质硬度、pH值检测;

溢流浊度、底流浓度检测;

清水层厚度、浓缩机扭矩、耙位检测;

压滤入料桶桶位、压滤入料泵运行状态、压滤机及相关闭锁设备运行状态;

凝聚剂、絮凝剂、助滤剂协同优化控制系统;

浓缩机泡沫监测与处理;

压滤群控系统;

移动智能终端监控系统;

异常报警:压耙、泡沫、底流浓度、溢流浓度超限、滤布破损、粘料等

3.关键技术

3.1 浓缩过程并行仿真与浓缩过程透明化技术

(1)基于计算流体动力学仿真技术(模拟技术现场实测结果 实现浓缩过程数据生、在线实时展示);

(2)现场传感器检测技术:包括浓缩机溢流浓度、缩机入料浓度,流量、缩机底流浓度、缩机煤水界面仪;

(3)并行仿真与现场检测相结合实现浓缩过程透明化,利于煤泥水健康保障功能的实现。

3.2 药剂协同添加

协同凝聚剂、絮擬剂和助滤剂三种药剂智能添加,成为溢流水澄清、浓缩与压滤负荷匹配、降低药剂消耗的重要保障,协同算法采用案例推理及深度学习等优化算法实现。

3.3 压滤群控

让通过监测入料桶液位、底流浓度、滤液水流量、压滤机入料压力等指标监测,实现压滤机自动补料、智能排队、协同作业、异常报警。

3.4采用移动终端实现有人巡视,无人值守

开发了移动智能终端,减少岗位人员,提高劳动效率。通过搭建无线网络平台,实现压滤机之间的无线连接,依据现场压滤工艺运行约束,采用目前流行的移动控制智能终端(pad),开发了压滤过程群控软件(工业APP),实现了浓缩压滤的负荷匹配,保障煤泥水系统的健康运行。

4. 技术指标

药剂消耗降低5%-15%;

保证浓缩机溢流浓度满足选煤厂洗水浓度要求,实现清水洗煤。

5.应用实例

某厂应用实例:

效益分析:

1、实现清水洗煤

2、药剂消耗降低约10%

3、杜绝压耙事故造成的损失

4、实现有人巡视无人值守,降低安全风险